तरलको सतहमा कुनै पनि एकाई लम्बाईको संकुचन शक्ति सतह तनाव भनिन्छ, र एकाई एन 1 हो।

झगडाको सामना गर्ने सम्पत्ती कम गर्ने सम्पत्तीलाई सतह गतिविधि भनिन्छ, र यस सम्पत्तीसँग एक पदार्थलाई सतह-सक्रिय पदार्थ भनिन्छ।

सतह-सक्रिय पदार्थ जुन लुक्ल समाधानमा अणुहरू र अन्य संघहरू बनाउँदछ, र उच्च सतह गतिविधि, जबकि पनि उच्च सतह गतिविधि छ।

सर्फेन्टेन्ट विशेष संरचना र सम्पत्तीको साथ अर्डरको यौगिक हो, जसले दुई चरणहरू वा तरल तनाव (सामान्यतया सतह तनाव (सामान्यतया तरट तनाव) (सामान्यतया पानी), धुने, धुने, धुने, धुने र अन्य गुणहरू।

संरचनाको सर्तमा सर्फीहरूको एउटा सामान्य सुविधा हुन्छ ताकि तिनीहरूमा विभिन्न स्वभावको दुई समूहहरू आफ्ना अणुहरूमा दुई समूह हुन्छन्। एक अन्तमा गैर-ध्रुवीय समूहको लामो श्रृंखला, पानीमा तेल र अन्कुल पानीमा स्विच हुन्छ, जसलाई हाइड्रोफोबिक समूह वा पानी-बन्धन समूह भनेर चिनिन्छ। यस्तो पानी-बिस्तारै समूह सामान्यतया हाइड्रोकोकार्बनको लामो चेन हो, कहिलेकाँही जैविक तलाया, सिलिकन, अर्ग्पीको श्रृंखला, एर्मल्फ्रग्रोन समूह, एक हाइड्रोफिल समूह, एक हाइड्रोफिल समूह हो, एक हाइड्रोफिल समूह, हाइड्रोफिलिक समूह पर्याप्त हाइड्रोफिलिक हुनु पर्छ भनेर सुनिश्चित गर्नको लागि उच्च जलविद्युरिक हुनुपर्दछ र आवश्यक रूबता हुन्छ। किनभने सर्फीहरूले हाइड्रोफिली र हाइड्रोफोबिक समूहहरू समावेश गर्दछ, तिनीहरू कम्तिमा तर एक तरल चरणमा लगाउन सक्छन्। यो जलविद्युतमा रहेको यो जलविद्युत सम्पत्तीलाई प्रधानाय रूपमा भनिन्छ।

सर्फेन्टन्ट एक प्रकारको एम्पफीको अणु दुबै हाइड्रोफोबिक र हाइड्रोफिल समूहहरूको साथ हो। सर्फ्रोफोनबिक समूहहरू सर्फहरू छन् जुन सर्फहरू सामान्यतया लामो श्रृंखला हाइड्रोवर्बनहरू हुन्, जस्तै सीधा-चेन एल्बर्ड टन नम्बर ~ c20, एल्कोल्फनल ~ ~ 1 16) हो। हाइड्रोफोबिक समूहहरू बीचको सानो छ जुन मुख्यतया हाइड्रोकोर्नो चेनको संरचनात्मक परिवर्तनहरूमा हुन्छ। र हाइड्रोफिली समूहका प्रकारहरू अधिक छन्, त्यसैले सर्फहरू का गुणहरू हाइड्रोफिल समूहहरूसँग सम्बन्धित छ हाइड्रोफेक्टिक समूहहरूको आकार र आकारको बाहेक। हाइड्रोफिली समूहहरूको संरचनात्मक परिवर्तनहरू हाइड्रोफेक्टिक समूहहरूको भन्दा ठूलो छन्, त्यसैले सर्फेलीहरूको वर्गीकरण जलविद्युत समूहहरूको संरचनामा आधारित छ। यो वर्गीकरण जलविद्युत समूह आयोद हो कि होइन, र यो सिमिनिक, कन्नियर, zwianterionic, zwititicionsticogics मा विभाजित छ कि छैन मा आधारित छ।

① अन्तरफोकमा सर्फर्केशहरू

सर्फेन्टर अणुहरू एम्पिलिक अणुहरू हुन् lipophilic र जलविद्युतीय समूहहरू भएका दुबै एम्पिलिक अणुहरू हुन्। पानीमा सत्तरीमा विघटन हुँदा यसको हाइड्रोफिलका समूह पानीमा विघटन हुन्छ, जबकि यसले दुई चरणहरू बीचको तनावमा कम गर्दछ। अधिक सर्फतापूर्ण अणुहरू (वा आयनहरू) इन्टरफेसमा एडस्ट्रोब गरिएको छ, अन्तराल तनावमा कम।

② Adsorce crebrane को केहि गुणहरु

Asserorce membraine को सतह दबाव एक Assornct झिम्प्रर्षण को लागी, ग्यास-तरल ईन्टरफेस ईन्टरफेस मा एक शर्तविहीन तूफान पाना को रूप मा एक दबाब को एक दबाब को लागी, जसलाई सतह दबाव भनिन्छ, जो सतह दबाव भनिन्छ।

सतहको दृश्य: सतहको दबाव जस्तै, सतहको दबावलाई ईन्जेबल आणविक झिल्ली द्वारा प्रदर्शन गरिएको सम्पत्ति हो। एक राम्रो धातु वायर प्लेटिनम रिंग द्वारा निलम्बन गरिएको, ताकि यसको विमानले ट्या tank ्कीको पानी सतहमा सम्पर्क गर्दछ, जहाँ सतहको अन्धा नाघाउनाले प्रख्यात क्षत्वलाई कम गर्दछ। विधि: सर्वहारा, प्रसिद्धतालाई क्षय मापन गर्न शुद्ध पानी सतहमा प्रयोगहरू आयोजना गरिएको छ, र त्यसपछि सतह झिल्लीको गठन पछि दुई बीचको भावनामा लिइएको हो।

सतहको कारण सतह झिल्लीको ठोससँग नजिकबाट नजिक छ, र AdSorcept झिल्लीको सतह दबाव र चिन्नता हुनुपर्दछ, यो लोचमा हुनुपर्दछ। सतहको दबावको उच्च र एडस्मोबर्ड झिल्लीको चिठ्ठा, यसको लोचदार मोडेलस उच्च छ। सतह Adsornce membraine को लोच को लोचदार मोडल

Mic माइकलहरूको गठन

सर्फेनरहरूले सर्फेनरहरूको पातलो समाधानहरूको पालना आदर्श समाधानहरू द्वारा अनुसरण गर्दछ। समाधानको सतहमा शोकको मात्रा समाधानको एकाग्रताका साथ बढ्छ, र जब एकाग्रता एक निश्चित मान भन्दा बढी हुन्छ, र यी अतिरिक्त सरोकार अणुहरू समाधानमा छन् वा केही नियमित तरीकाले। दुबै अभ्यास र सिद्धान्तले तिनीहरू समाधानमा स assocs ्घीय समेट्छन्, र यी संघहरू माइकल भनिन्छ।

आलोचनात्मक माइकल एकाग्रता (सेन्टीमिटर): न्यूनतम एकाग्रता जुन सर्फीहरूले समाधानमा माइकलहरू गठन गरेको छ।

④ सामान्य सर्फेन्टरहरूको CMC मा मूल्य।

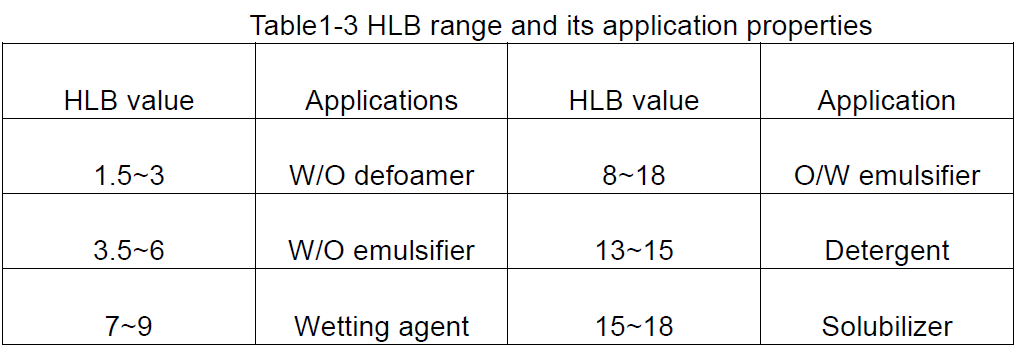

HLB हाइड्रोलल लिपोहिल ब्यालेन्सको संक्षिप्तता हो, जसले हाइड्रोफिलिक र लिपोफिलियिक सन्तुलनलाई दर्शाउँछ, अर्थात् सर्फक्र्याटको HLB मान। एक ठूलो HLB मानले बलियो जलविद्युतको र कमजोर लिपोफाइलीको साथ अणुलाई संकेत गर्दछ; यसको विपरित, कडा लिपिफाइलिका र कमजोर जलविद्युतता।

① HLB को मूल्यको प्रावधान

Hlb मान एक सापेक्ष मूल्य हो, त्यसैले जब HLB मान विकास हुन्छ, प्याराफेन ड्यापोल सल्फेटिजहरू, 400 को हलब मान हुन्छ। Hlb मान 10 भन्दा कम लिपोपेलिक हो, जबकि 10 भन्दा ठुलो हाइड्रोफिलीली हो। यसैले, लिपफिलिकबाट हाइड्रोफिलीलीको मोड पोइन्ट लगभग 10 हो।

सर्फेन्टर्सको एचएलबीको मानहरूको आधारमा, तिनीहरूको सम्भावित प्रयोगहरूको सामान्य विचार प्राप्त गर्न सकिन्छ, तालिका 1--3 मा देखाइएको छ।

दुई पारस्परिक रूपमा इन्सुलबल तरल पदार्थहरू, अर्कोमा कणहरू (ड्रपेट वा तरल क्रिस्टलहरू) को रूपमा खरिद गरिएको छ (एक प्रणालीले इमिटनलाई इमिशन भनिन्छ। यस प्रणालीले दुई तरल पदार्थको सीमा क्षेत्रमा बढेको कारण थर्मोडीमेनी अस्थिर छ जब विलियो। इमुलेन्स स्थिर बनाउनको लागि, तेस्रो कम्पनेन्ट थप्न आवश्यक छ - प्रणालीको इन्द्रेपिकल उर्जा कम गर्न इमलोफिफायरलाई मद्दत गर्न आवश्यक छ। Emillfifier सर्फक्फण गर्न को लागी, यसको मुख्य कार्य इमुलेनको भूमिका खेल्नु हो। विकृतिको चरणको चरण जुन बन्धन खाली चरणहरू (वा भित्री चरणहरू, विघटनको रूपमा), र अर्को चरण जुन सँगै जोडिएको छ जसलाई सँगै जोडिएको छ।

① Emllifiers र imisies

साधारण मुरुयता, एक चरणमा पानी वा लौडात्मक समाधान, अन्य चरणहरू उनीहरूको जोखिम जत्तिकै ग्रामीण, वाैन जस्ता भूमिमा फैलिएको छ, तेलमा तेल खसेट गर्न सकिन्छ। W / O (पानी / तेल) को रूपमा व्यक्त गरियो। जटिल पानी-इन-तेल-इन-पानी W / O / w प्रकार र तेल-इन-पानी-इन-तेल-तेल ओ / W / o प्रकार बहु-सीमानाहरू पनि गठन हुन सक्छ।

इंद्लिशिपर्स इन्टरफक्सियल तनाव कम गरेर र एकल-अणु अवसरको झिल्ली गठन गरेर पाता स्थिर गर्न प्रयोग गरिन्छ।

इमुल्ली आवश्यकताहरूको मुल्लाहरूमा:

A: Emwelfier Adsorb गर्न सक्षम हुनुपर्दछ वा दुई चरण बीचको ईन्टरफेस समृद्धि गर्न वा अन्तर्निहित तनाव कम भएको छ कि;

B: जवेलिफायरले कणहरू चार्ज गर्न आवश्यक छ, ताकि कणहरू बीचको विद्युतीय वित्त, वा कणहरू चारैतिर अत्यधिक भिडन्त सुगन्धित झिल्ली बनाउँदछ।

तसर्थ, एक इज्वेलिफियरको रूपमा प्रयोग हुने पदार्थ हुनुपर्दछ मुश्याल समूहहरू हुनुपर्दछ, र सर्फेन्टहरूले यस आवश्यकतालाई भेट्टाउन सक्छन्।

② सीमा र कारकको संरक्षणको तयारी विधिहरू

सीमाहरू तयार पार्न त्यहाँ दुई तरिकाहरू छन्: एउटा अर्को तरलमा तरल पदार्थलाई अर्को तरलको मोसिलो गर्न मेकानिकल विधि प्रयोग गर्नु हो जुन अधिकतर उद्योगमा प्रयोग गर्न प्रयोग गरिन्छ; अर्को भनेको अर्को तरलमा आणविक राज्यमा तरल विघटन गर्नु हो, र त्यसपछि यसलाई सीमाना बनाउन उचित जम्मा गर्नुहोस्।

एक इजल्चनको स्थायित्व विरोधी-कणको एकत्रीकरणको क्षमता हो जुन चरणमा विभाजन गर्दछ। सीमाहरू ठूलो नि: शुल्क उर्जाको साथ थर्मोडायनामिकल प्रणालीहरू हुन्। तसर्थ, इमुलेनको तानवित स्थायित्व वास्तवमै प्रणालीमा पुग्न आवश्यक पर्ने समय हो, अर्थात् प्रणालीमा तरल पदार्थको पृथक समय आउनको लागि।

जब फ्याटटी मदिरा, फ्याटटी एसिडहरू र फ्याट अंडाकारहरू र अन्य ध्रुवीहरू अणुहरू र अन्य ध्रुव जैत अणुहरू र अन्य ध्रुव जैत अणुहरू, झगडालु अणुहरू उल्लेखनीय रूपमा उच्च हुन्छन्। यसको कारण यो हो, इज्जलिफायर अणु र मदिरा, एसिडस र अम्नियन र अन्य ध्रुवीहरू र अन्य ध्रुवीहरू र अन्य ध्रुवीहरू र अन्य ध्रुवीहरू र अन्य दुब्रिएका अणुहरू, ताकि अन्तर्निहित झिल्ली उड्ने शक्ति बढ्नको लागि।

इमलिफिसियार्स दुई सर्फहरू भन्दा बढि समावेश गर्दछ मिश्रित इजल्सिजन भनिन्छ। पानी / तेल इन्टरफेसमा मिश्रित इमल्फरिफायर; इन्टरमोलॉयकल कार्यहरू जटिल बनाउन सक्छ। कडा आंकजक कार्यको कारण, अन्तराल तनाव मूल्यवान छ, इन्टेसियल तनाव मूल्यवान छ, अन्तर्निहित बढेको छ, शक्ति बढ्छ।

तरल बेडको आरोपले इमुलेसको स्थिरतामा महत्वपूर्ण प्रभाव पार्दछ। सौन्दर्य पुरस्कारहरू, जसको तरल मोतीहरू सामान्यतया चार्ज गरिन्छ। जब एक आनीनी इज्जटियर प्रयोग गरिन्छ, इन्टरफेसेपमा इसनसँग यसको लिपोफिलिक समूह तेल चरणमा सम्मिलित हुन्छ र हाइड्रोफिली समूह पानी चरणमा छ, यसरी तरल दुवै समूहले चार्ज गर्छिन्। इमल्सन बेडिज समान चार्जका साथ, तिनीहरू एक अर्कालाई दोहोर्याउँदछन्, आपतकालीन गर्न सजिलो छैन, ताकि स्थिरता बढेको छ। यो देख्न सकिन्छ कि मोतीमा सम्बोधन गर्ने बढी इम्स, अधिक शुल्क, माडहरू एटलोमरेशबाट रोक्न सक्ने क्षमतामा ठूलो, इमपियोन प्रणाली।

इमुकोर्नित्वको भावुत्वले पृथ्वीको स्थायित्वमा निश्चित प्रभाव पार्दछ। सामान्यतया, फैलाएको माध्यमको ज्यालाको उच्च, इमुलेसनको स्थिरता। किनकि शीशाको भावुक ठूलो हुन्छ, जुन तरल मोतीको ब्राउनियन गतिमा कडा प्रभाव हुन्छ र तरल मोती बीचको टक्कर कम गर्दछ, ताकि प्रणाली स्थिर रहन्छ। सामान्यतया, बहुमर पदार्थहरू जुन पृथ्वीको विघटन हुन सक्छ र इआरल्सको स्थिरता बढाउन सक्छ। थप रूपमा, बहुमियरहरूले पनि एक मजबूत अन्तरिक्ष रोगहरू पनि गठन गर्न सक्दछन्, जरुसेट प्रणालीलाई अधिक स्थिर बनाउँदै।

केहि केसहरूमा ठोस पाउडरको थप पनि हंसल्पनाले स्थिर गर्न सक्दछ। ठोस पाउडल पानी, तेल वा इन्टरफेस मा निर्भर गर्दछ, ठोस पाउडरको पानीमा, यदि ठोस पाउडर पानीले भिजेको छैन भने, तेल र तेल इन्टरफेसमा पनि रहन्छ।

ठोस पाउडरले इन्टरफेफमा हुने बाउल्स गर्दैन किनकि मजबरी इन्टरफेयर अणुहरूको अन्तर्निर्मित सामग्री अभिवृद्धि हुन्छ, त्यसैले आन्तरिक पाउडर सामग्रीको समान छ, त्यसैले इमल्सेशन बढी स्थिर हुन्छ।

सर्फर्केले लीलो समाधानमा माइकलहरू गठन गरेपछि सर्फीकुल वा थोरै पानी-घोटालाल जैविक पदार्थहरूको उल्लंघन बढाउने क्षमता छ, र समाधान यस समयमा पारदर्शी छ। माइलेलको यो प्रभाव सोलबाइलीकरण भनिन्छ। सोस्वालीकरण उत्पादन गर्न सक्ने सफ्ट सम्पन्नलाई सोल्बलीलाइजर भनिन्छ, र सोलुबुलिज गरिएको जैविक पदार्थलाई सोलबाइल पदार्थ भनिन्छ।

फोमले धुने प्रक्रियामा एक महत्त्वपूर्ण भूमिका खेल्छ। फोम एक विफलता प्रणाली हो जसमा ग्यास तरल वा ठोस मा फैलिएको छ, ग्यास र तरल पदार्थ वा लगाईएको मध्यम, जस्तै फोकस प्लान भनिन्छ, जस्तै फोकस प्लान भनिन्छ।

(1) फोम गठन

फोमबाट हामीले यहाँ तरल झिल्लीबाट अलग हावा बबलहरूको एक समग्रको लागि हो। यस प्रकारको बबलहरू सँधै तरल सतहमा छिटो बढ्छन् तर सतर्कता (ग्यास) र बाह्य माध्यमबाट घनत्व (तरल), तरलको तल्लो चिठ्ठाको साथ संयुक्त रूपमा।

बुलबुला गठन गर्ने प्रक्रियालाई तरल पदार्थमा ठूलो मात्रामा पुर्याउनु हो, र तरलमा बबलहरू छिटो फर्कनुहोस्, तरल ग्यासको एक सानो मात्रामा विभाजन गर्दै।

फोमको दुई महत्त्वपूर्ण विशेषताहरू छन्, एक तितरबित चरणको रूपमा बुलबुले अक्सर पोलिडल हुने प्रवृत्ति हुन्छ, यो किनभने तरल फिल्ममा छ। दोस्रो यो हो कि शुद्ध तरल पदार्थले स्थिर फोम गठन गर्न सक्दैन, तरल जुन फोम गठन गर्न सक्दछ कम्तिमा दुई वा बढी कम्पोनेन्टहरू हुन्छन्। सर्फहरू सम्पादकहरूको विलीकृत समाधानहरू प्रणालीहरू हुन् जुन फोम उत्पादन प्रवण हुन्छ, र फोम उत्पादन गर्ने तिनीहरूको क्षमता अन्य गुणहरूसँग सम्बन्धित हुन्छ।

राम्रो फोमिंग पावरको साथ सर्फहरू फोमिंग एजेन्टहरू भनिन्छ। यद्यपि फोमइंग एजेन्टको राम्रो फोम क्षमता छ, तर फोम गठन भयो, तर लामो समय कायम गर्न सक्षम नहुन सक्छ, त्यो हो, यसको स्थिरता आवश्यक छैन। फोमको स्थानान्तरणलाई बढाउन प्राय: फोमि ings एजेन्टमा प्राय: फोमजि enger ्ग एजेन्टमा हुन सक्ने पदार्थहरू, सामान्यतया प्रयोग गरिएको छल्डिजर भनिन्छ, सामान्यतया उपमारी डाईडल डाइमेलेमिलान मेटासाइड हो।

(2) फोमको स्थिरता

फोम एक थर्मोडीमेमिक प्रणाली र अन्तिम प्रवृत्ति हो कि प्रणाली भित्र तरल को कुल सतह क्षेत्र भने बुलबुले भाँचिए पछि कम भयो। विजयी प्रक्रिया प्रक्रिया हो जुन तरल झिल्ली विभाजन ग्यासले ग्यास र पातलो हुन्छ जबसम्म यो भाँच्दैन। तसर्थ, फोम को स्थायित्व को डिग्री मुख्यतया तरल डिस्चार्ज र तरल फिल्मको शक्ति द्वारा निर्धारित छ। निम्न कारकहरूले पनि यसलाई प्रभाव पार्छन्।

()) फोम विनाश

फोम विनाशको आधारभूत सिद्धान्त फोम उत्पादन गर्ने वा फोमको स्थिर कारकहरू हटाउनका लागि हो, यसैले त्यहाँ दुबै शारीरिक र रासायनिक विधिहरू छन्।

भौतिक लोग्नेको अर्थ फोम उत्पादको सर्तहरू परिवर्तन गर्दै बाह्य गडबडी, तापक्रम र अल्ट्रासोनिक उपचारको लागि फीमफाईक विधिहरू हुन्।

रासायनिक डिफ्मिममिंग विधि भनेको फोममा तरल फिल्मको शक्ति कम गर्न केही पदार्थहरू थप्नको लागि हो र क्रुमिंगको उद्देश्य प्राप्त गर्नका लागि फोमको स्थिरता कम गर्दछ। धेरै जसो क्फेमरहरू सर्फहरू हुन्। त्यसकारण, डिफोमिंगको म्याजिशनको आधारमा सतहको संयन्त्रको अनुसार सतह तनाव कम गर्ने मजबूत क्षमता हुनुपर्दछ, सतहमा एड्सरेड गर्न सजिलो छ, एड्सरेक्शन अणुहरू माथिको संरचनामा।

त्यहाँ बिभिन्न प्रकारका परिभाषितकर्ता छन्, तर मूलतः तिनीहरू सबै गैर-जियोनिक सर्फेन्टरहरू हुन्। गैर-आयनिक सर्फहरू छन् उनीहरूको क्लाउड पोइन्टको नजिकको एन्टि-फोर्मिंग गुणहरू छन् वा माथिको क्लाउडरको रूपमा प्रायः प्रयोग गरिन्छ। एक शाखा संरचना, फ्याट एसिड र फ्याट एसिड र फ्याट एसिड, पोलिस्फेइट एसर्स, पोलिस्फेट एस्टर, सिलिफोन एस्टरहरू, सिलिफोन तेलहरू, आदि धेरै रूपमा प्रयोग गरिन्छ।

()) फोम र धुने

फोम र विकसित प्रभावकारीता र फोरमको मात्रा बीचको सीधा लिंक छैन र फोमको मात्राले धुने को प्रभावकारिता दर्शाउँछ। उदाहरण को लागी, noncanchic सर्फले भर्तीहरू साबुन भन्दा धेरै कम फोर्मिंग गुणहरू छन्, तर तिनीहरूको विकृति सोका भन्दा धेरै राम्रो छ।

केहि केसहरूमा फोम फोहोर र ग्रिम हटाउनेमा सहयोगी हुन सक्छ। उदाहरण को लागी, घरमा भाँडा माझिने जब, डिटर्जेंट को फोमले तेलको थोप्लाहरू लिन्छ र जब कार्पेटहरू स्क्र्याप्स गर्दै, पाउडर र अन्य ठोस फोहोर। थप रूपमा, फोम कहिलेकाँही डिटर्जेन्टको प्रभावकारिताको संकेतको रूपमा प्रयोग गर्न सकिन्छ। किनभने फ्याट्टी तेलहरूले डिटर्जनको फोनमा रोक्ने प्रभाव पार्छ, जब त्यहाँ धेरै धेरै तेल हुन्छ र धेरै सानो डिटर्जेंट हुन्छ, कुनै पनि फोम उत्पन्न हुनेछ वा मूल फोम हुनेछ वा मूल फोम हराउनेछ। फोम पनि कहिलेकाँही कुल्लाको सफाईको सूचकको रूपमा प्रयोग गर्न सकिन्छ, किनकि रिन्से समाधानमा फोम को राशि को रूप मा डिटर्जेंट को राशि को रूप मा कम गर्न को लागी, त्यसैले फोम को राशि म्यू को राशि outs को डिग्री मूल्यांकन गर्न को लागी गर्न सकिन्छ।

व्यापक अर्थमा, धुनु वस्तुबाट धोइएको वा केही उद्देश्य प्राप्त गर्न अनावश्यक अवयवहरू हटाउने प्रक्रिया हो। सामान्य अर्थमा धुने कामले क्यारियरको सतहबाट फोहोर हटाईन्छ। धुनेमा, फोहोर र क्यारियर बीचको अन्तर्क्रिया कमजोर वा केही रासायनिक पदार्थको कार्यबाट हटाइएको छ वा हटाइएको छ कि फोहोर र क्यारियरको संयोजन वाहकबाट अलग हुन्छ। वस्तुहरू धुनु पर्ने थियो र हटाउनु पर्ने फोहोर विविध छ, धुने विविधता हो र धुँखी को आधारभूत सम्बन्धमा व्यक्त गर्न सकिन्छ।

Carrier shar-dad + डिटर्जेंटल = क्यारियर + मापन · मा

धुने प्रक्रिया सामान्यतया दुई चरणमा विभाजन गर्न सकिन्छ: सर्वोच्च, डिटर्जेंट को कार्य अन्तर्गत, फोहोर आफ्नो वाहकबाट अलग हुन्छ; दोस्रो, डिटेड गरिएको फोहोर तितरबितर हुन्छ र मध्यममा निलम्बित हुन्छ। वाशिंग प्रक्रिया एक विशिष्ट प्रक्रिया हो र फोहोर तितरबितर र मध्यम मा निलम्बित वस्तु देखि वस्तुबाट आंशिक रूपमा पुनःप्राप्त हुन सक्छ। तसर्थ, एक राम्रो डिटर्जेंट गर्न को लागी एक राम्रो डिस्चार्ज छ र फोहोर निलम्बन गर्न को लागी र मापन बाट फोहोर हटाउन को अतिरिक्त।

(1) फोहोरको प्रकारहरू

उस्तै वस्तु, समान वस्तु, संरचनाको मात्रा र फोहोरको मात्रा वातावरणमा निर्भर गर्दछ जुन यो प्रयोग गरिन्छ। तेल शरीर फोहोर मुख्यतया केही पशु र तरकारी तेल र खनिज तेल, ईन्धन डीबर्ट, एस्प, एटेक, वाहन, रब्स, आदि हो। खाना, जस्तै फल दाग, तेल दाग, खाना दाग, स्टार्च, स्टार्च, आदि। Cossmaksics बाट फोहोर, जस्तै लिपस्टिक, नेल पोलिश, आदि; वातावरणबाट फोहोर, जस्तै Soot, धुलो, माटो, आदि; अरूहरू, जस्तै मसी, चिया, कोटिंग, आदि बिभिन्न प्रकारहरूमा आउँदछ।

विभिन्न प्रकारका फोहोर सामान्यतया तीन मुख्य कोटिहरूमा विभाजन गर्न सकिन्छ: ठोस फोहोर, तरल फोहोर र विशेष फोहोर।

① ठोस फोहोर

सामान्य ठोस फोहोरले खरानी, माटो, रट र कार्बन कालोको कणहरू समावेश गर्दछ। यी मध्ये धेरै जसो कणहरू उनीहरूको सतहमा एक विद्युतीय चार्ज हुन्छन्, ती मध्ये धेरै नकरात्मक रूपमा चार्ज हुन्छन् र फाइबर आईटमहरूमा सजीलै आम्दानी गर्न सकिन्छ। ठोस फोहोरलाई पानीमा विघटन गर्न सामान्यतया गाह्रो हुन्छ, तर डिटर्जेन्ट समाधानहरूद्वारा तितरबितर हुन सक्छ। सानो मास पोइन्टको साथ ठोस फोहोर हटाउन अझ गाह्रो छ।

② तरल पदार्थ

तरल फोहोर प्राय: बोट र जनावरको तेल, फ्याटटी एसिडहरू, फ्याटटी मदिरा, खनिज मल, खनिज रक्सी, बिकारीहरू र तिनीहरूका परिसरहरू समावेश छन्। ती मध्ये बोटबिरुवा र जनावरको तेल, फ्याट एसिड र क्षीणी सापेनिटिफिकेशन हुन सक्छ, खाद्यान्माली तेलहरू एलिएली र हाइड्रोयरन जैविक संवादहरू छन्। तेल समात्नुहोस् तरल फोहोर सामान्यतया फाइबर वस्तुहरूको साथ कडा शक्ति हुन्छ, र अधिक दृढतापूर्वक फाइबरमा पूर्ण रूपमा विज्ञापन हुन्छ।

③ विशेष फोहोर

विशेष फोहोरले प्रोटीन, स्टार्च, रगत समावेश गर्दछ, जसमा पसिना, पेशाब, मूत्र र चिया रस र चिप जस्ता मानव अभियान समावेश गर्दछ। यस प्रकारको फोहोरका धेरैजसो रासायनिक र कडा रूपमा फाइबर आईटमहरूमा कडाईका साथ। त्यसकारण, नुहाउन गाह्रो छ।

विभिन्न प्रकारका फोहोरहरू विरलै एक्लो भेटिन्छन्, तर प्राय: सँगै मिसिन्छ र वस्तुमा एडस्ट्रेड हुन्छन्। कुनै पनि कहिलेकाँहि अक्सीकरण गरिएको वा बाह्य प्रभावहरूको अधीनमा डुब्न वा सडेको हुन सक्छ, यसैले नयाँ कुमारी बनाउँदा।

(2) फोहोरको आगलागी

कपडा, हात आदि दाग गर्न सकिन्छ किनभने त्यहाँ वस्तु र फोहोर बीच केहि प्रकारको अन्तर्क्रिया छ। बिभिन्न तरीकाले वस्तुहरूलाई फोहोर पालना गर्नुहोस्, तर शारीरिक र रासायनिक निर्देशनहरू बाहेक अरू केही छैन।

Soot, धुलो, माटो, माटो, बालुवा र कोइलाकोल वस्त्र को लागी वस्त्र को लागी एक शारीरिक निर्देशन हो। सामान्यतया बोल्ने फोहोर यसको आगमनको माध्यमबाट, र दाग नभएको वस्तुको बीचको बिचको भूमिका अपेक्षाकृत कमजोर छ, फोहोरलाई हटाउने अपेक्षाकृत पनि सजिलो छ। विभिन्न शक्तिका अनुसार फोहोरको भौतिक शेष रकमको यांत्रिक शिक्षा र विद्युतीय निर्देशनलाई विभाजन गर्न सकिन्छ।

A: मेकानिकल निर्देशन

यस प्रकारको अँध्यारोले मुख्यतया केही ठोस फोहोरको आगमनलाई जनाउँछ (उदाहरणका लागि, माटो र बालुवा)। मेकानिकल ऑफेशन फोहोरको एक कमजोर रूप मध्ये एक हो र लगभग विशिष्ट मेकानिकल माध्यमबाट हटाउन सकिन्छ, तर जब फोहोर सानो छ (<0.um), यो हटाउन अझ गाह्रो हुन्छ।

B: इलेक्ट्रोस्टेटिक निर्देशन

इलेक्ट्रोस्टेटिक एडिशसन मुख्यतया बिग्रिएको फोहोर कणहरूमा प्रकटी फोहोर कणहरूको कार्यमा प्रकट हुन्छ। धेरै रेशर वस्तुहरू नकरात्मक रूपमा पानीमा चार्ज गरिन्छ र सजिलैसँग निश्चित रूपमा सकारात्मक रूपमा चार्ज गरिएको फोहोर, जस्तै लाइम प्रकारहरू। केही फोहोर, यद्यपि कम रूपमा चार्ज गरिएको, जस्तै कार्बन कालो कणहरू जस्तै कार्बन कालो कणहरू (बहुविध विपरीत चार्ज गरिएको वस्तुहरू), तिनीहरूसँग मिल्दो रूपमा अभिनय गर्न सकिन्छ (उदाहरणका लागि)।

इलेक्ट्रोस्टेटिक कार्य साधारण मेकानिकल कार्य भन्दा बलियो छ, डर्ट हटाउने अपेक्षाकृत।

② रासायनिक निर्देशन

रासायनिक निर्देशनले रासायनिक वा हाइड्रोजन बन्डको माध्यमबाट एक वस्तुमा अभिनय गर्ने फोहोरको अवधारणालाई जनाउँछ। उदाहरण को लागी, ध्रुवील कडा फोहोर, प्रोटीन, कागजात, फाइबरक्स एलड्रोल, हाइड्रोजेक्स, जो हाइड्रोजन बन्धन गठन गर्न सजिलो छ। रासायनिक शक्तिहरू सामान्यतया बलियो हुन्छन् र फोहोर आपत्तिमा बढी दृढतापूर्वक बन्धन हुन्छ। यस प्रकारको फोहोर सामान्य विधिहरू हटाउन गाह्रो छ र यससँग सम्झौता गर्न विशेष विधिहरू आवश्यक छ।

फोहोरको आगजनको डिग्री फाउनको प्रकृति आफै र वस्तुको प्रकृतिसँग सम्बन्धित छ जुन यसलाई पालन गरिएको छ। सामान्यतया, कणहरू सजिलैसँग सेलेरहरू कदम चाल्छन्। ठोस फोहोरको बनावट, अज्ञात मजबूत। हाइड्रोफिली वस्तुहरूमा ध्रुवीय वस्तुहरू जस्तै कपास र गिलास गैर ध्रुवीय फोहोर भन्दा बढी कडा कडाई। गैर ध्रुवीय फोहोर दुध फोहर भन्दा बढी कडा दुर्व्यवहार, जस्तै ध्रुव फ्याट, धुलो र माटो, र हटाउन सजिलो छ।

()) फोहोर हटाउने संयन्त्र

धुने को उद्देश्य भनेको फोहोर हटाउनु हो। एक निश्चित तापक्रम (मुख्य रूपमा पानी) को माध्यमबाट। केही मेकानिकल बलहरूको कार्य अन्तर्गत (जस्तै हात रबिंग, धुने मेशिन, धुने मरने मेशिन, खाना प्रभाव) अन्तर्गत फोहोर र धुने वस्तुहरूको प्रभावलाई प्रयोग गर्ने वा फोहोर र धुने वस्तुहरूको प्रभावलाई हटाउन।

Lept तरल घाँटी हटाउनेको संयन्त्र

A: भिजेको

तरल मोलिंग अधिकतर तेल आधारित छ। तेल दागहरू धेरै फाइब्रस वस्तुहरू भिजेको र कम वा कम सेब्रश सामग्रीको सतहमा विस्तार गर्दछ। धुने कार्यको पहिलो चरण धुने तरहिने तरल पदार्थको भिजेको हो। दृष्टान्तको खातिर, फाइबरको सतह एक सहज ठोस सतहको रूपमा सोच्न सकिन्छ।

B: तेल ड्रेचमेन्ट - कर्लिंग संयन्त्र

धुने कार्यको दोस्रो चरण तेल र ग्रीसको हटाउने हो, तरल फोहोरको हटाउने एक प्रकारको एक प्रकारको मिल्दो छ। तरल पदार्थ मूल रूपले सतहको तेल फिल्मको रूपमा सतहमा अस्तित्वमा अवस्थित थियो, र ठोस सतहमा धुने तरल पदार्थको प्रभावमा, जुन केही बाह्य शक्तिहरू अन्तर्गत प्रतिस्थापन गर्दछ र अन्ततः केही बाह्य शक्तिहरू अन्तर्गत लगे।

② ठोस फोहोर हटाउने को संयन्त्र

तरल फोहोरको हटाउन मुख्यतया धुने फोहोरबाट फोहोर क्यारियर को माध्यम बाट हो, जबकि ठोस फोहोर को लागी संयन्त्र को माध्यम बाट धुने प्रक्रिया को लागी धुने प्रक्रिया को लागी हो। ठोस फोहोर र यसको क्यारियर सतहमा सर्फर्केशहरूको कारण, फोहोर र सतह बीचको अन्तर्क्रिया कम हुन्छ र सतहमा फोहोर द्रव्यमान को दिशात्मक छ, यसैले क्यारियरको सतहबाट सजिलैसँग हटाइन्छ।

In addition, the adsorption of surfactants, especially ionic surfactants, on the surface of the solid dirt and its carrier has the potential to increase the surface potential on the surface of the solid dirt and its carrier, which is more conducive to the removal of the dirt. ठोस वा सामान्यतया रेशर सतहहरू प्राय: atialle मिडियामा नकरात्मक मिडियामा चार्ज हुन्छन् र त्यसैले फोहोर जनता वा ठोस सतहहरूमा डिफ्यूजबल तहहरू बनाउँदछन्। समग्र शुल्कहरूको अभावका कारण, ठोस सतहमा पानीमा फोहोर कणको आगलागी कमजोर छ। जब एक एनिजनिक सर्फक्नन्ट थपिन्छ, किनकि यसले फोहोर कणको नकारात्मक सतह क्षमता बढाउन सक्दछ र ती बीचको सतहमा बढेको, कणको आगमन कम कम हुन्छ, र फोहोर हटाउन सजिलो हुन्छ।

गैर-आयनिक सर्फहरू प्राय: ठोस सतहहरूमा अवरबर्ड हुन्छन् सामान्यतया अन्तर्देशी सम्भावित रूपमा परिवर्तन हुँदैनन्, असंख्य गैर onichic सञ्चालन सतहमा मद्दत गर्दछ जसले फोहोरको पुन: परिभाषा रोक्दछ।

क्यासनिक सर्फेडरको मामलामा, तिनीहरूको एडमानले डस्टमा द्रव्यमान र यसको क्यारियर सतहको नकारात्मक सतह क्षमता कम गर्दछ वा कम गर्दछ र त्यसैले फोहोर हटाउनेको लागि कम हुँदैन। यसबाहेक, ठोस सतहमा ADSOROCE पछि, citionic सर्फहरू ठोस सतह हाइड्रोपोबिक बदल्छन् र त्यसैले सतहको लागि अनुकूल हुँदैन।

③ विशेष माटोको हटाउने

प्रोटीन, स्टार्च, मानव सम्प्रदाय, फलफूल रस, चिया रस रस रस रस रस रस रस रस रस रस र अन्य राहत गर्न गाह्रो छ र यसलाई विशेष उपचारको आवश्यकता छ।

प्रोटीन दागहरू जस्तै क्रीम, अण्डा, रगत, दुध र छालाको मन्तुरेटा फाइबर र पतिततामा समर्पित हुन्छ र बलियो निर्देशन। प्रोटीन मोटिलिंग संरक्षणको प्रयोग गरेर हटाउन सकिन्छ। एन्जाइम प्रोफ्लिजले पानीले घेरिएको पानी अलिकति एमिनो एसिड वा ओलिगोपोस्टमा प्रोटीनहरू तल विभाजित गर्दछ।

स्टार्च दाग मुख्यतया खाद्यान्स्टुफबाट आउँदछ, अरूहरू जस्तै ग्रेवी, गोंड आदि स्टार्च स्टपहरूको हाइड्रोलिसिसमा, अस्ताउनको हाइडारहरू भग्नावशेषमा बिगार्छ।

मोजिस्टेजराइटको विघटन गर्ने ओलिप्स ब्यागलीजेल, जुन सामान्य विधिहरू, जस्तै सेबम र खाद्य तेलहरू जस्ता सामान्य विधिहरू हटाउन गाह्रो छ र तिनीहरूलाई घुलनशील गौण र फ्याट स्ट्रटल एसिडहरू।

फलफूल फलफूलहरू, चिप, चिया, मसी, लिपस्टिक आदि। यी दागहरू ब्लीडरिंग वा ब्लीडसँग ब्ल्याकबन्दीको प्रतिक्रियाबाट हटाउन सकिन्छ वा एजेन्टको साथ डिब्लीक्स प्रतिक्रियाबाट हटाउन सकिन्छ, जसले र coloring ्ग-उत्पादन वा रंग-सहायक समूहहरूको संरचनालाई नष्ट गर्दछ।

()) दाग सफा रिलीज्यूज मेकानिज्म

माथिको दाँतको माध्यमबाट पानीको लागि पानीको लागि हो। वास्तवमा, विभिन्न प्रकारका कपडा र संरचनाको कारण, पानी धुने केही लुगाहरू सुविधाजनक हुँदैनन् वा सफा र सुक्खा गर्न सजिलो छैन, त्यसैले धुने क्रममा धुनुहोस्, त्यसैले धुने क्रममा धुने र सजिलैसँग बधाई हुन्छ। ऊन उत्पादनहरू धुँदै पनि अक्सर संकुचन घटनाको साथ देखा पर्दछ, पानी धुने सहित केही ऊनी उत्पादनहरू पनि तकिंग, रंग परिवर्तन गर्न सजिलो छ; केहि रेनक्सहरू ह्यान्डिस भावना खराब हुँदै गयो र उनीहरूको लुसर गुमाएपछि। यी कपडाका लागि अक्सर विनम्र सफाई विधि प्रयोग गर्न प्रयोग गर्दछ। तथाकथित सुक्खा सफाई सामान्यतया जैविक स resply ्कटमा धुने विधिलाई जनाउँछ, विशेष गरी गैर-स्तरको समाधानहरूमा।

सुख्खा सफाई पानी धुदै गरेको भन्दा धुने राम्रो रूप हो। किनभने सुक्खा सफाई धेरै मेकानिकल कार्यको आवश्यक पर्दैन, यसले क्षतिको कारण गर्दैन, झिम्काउने एजेन्टहरू, जबकि सुख्खा सफाई एजेन्टहरू, जबकि विस्तार र संकुचनमा विरलै उत्पादन हुन्छ। जबसम्म टेक्नोलोजी राम्रोसँग ह्यान्डल गरियो, लुगाहरू बिना लुगाहरू सुख्खा बनाउन सकिन्छ विकृति, र color ्ग फ्र्याकिंग र विस्तारित सेवा जीवन।

सुक्खा सफाई को मामला मा, त्यहाँ तीन फराकिलो प्रकारको फोहोर छन्।

①oil-अलौल फोहोर तेल-अलौल फोहोर सबै प्रकारका तेल र ग्रीस समावेश गर्दछ, जुन तरल वा चिल्लो छ र सुख्खा सफाई समाधानहरूमा विघटन गर्न सकिन्छ।

Killultultly अल्यूबल फोहोर पानी-घुलनशील फोहोर लीयुभेटमा उल्लंघन हो, तर सुक्खा सफाई एजेन्टहरूमा होइन, जस्तै अरोगानिक नुन, प्रोटीन, आदि।

- पानी इन्सुबल फोहर तेल र पानी इन्द्रियल फोहोर न त सुख्खा सफाई गर्ने प्रशोधनहरूमा घुलनशील छ, जस्तै कार्बन कालो र परफेलहरू, आदि जस्ता

विभिन्न प्रकारका मैलाको बिभिन्न प्रकृतिका कारण सुख्खा सफाई प्रक्रियामा फोहोर हटाइने बिभिन्न तरिकाहरू छन्। जनावर र तरकारी तेल र ग्रीस जस्ता तेल-अडिबल माटो, जैविक प्रकोपमा सजिलैसँग घुलनशील हुन्छन् र सुक्खा सफाईमा सजिलैसँग हटाउन सकिन्छ। तेल र ग्रीसहरूको लागि सुख्खा-सफाई समाधानहरूको उत्कृष्ट हट्यूबले अणुहरू बीचको भ्यान डी भित्ताहरूबाट आउँदछ।

सुख्खा तेल, धूप र स्वस्थ फोहोर जस्ता पानीकाहि फोहोर हटाउने ठाउँको रूपमा, कपडाबाट हटाउन पानीको सही मात्रा पनि जोड्नै पर्छ। यद्यपि सुख्खा सफाई एजेन्टमा विघटन गर्न गाह्रो छ, त्यसैले पानीको मात्रा बढाउन तपाईंले पनि सर्फहरू थप्न आवश्यक छ। सुख्खा सफाई एजेन्टमा पानीको उपस्थितिले फोहोर र कपडा हाइड्रेटरको सतह बनाउन सक्छ, ताकि सजिलै सतहमा सर्फर्केजहरूको अन्वेषण गर्न सजिलो छ। थप रूपमा, जब सर्फजकहरू माइकलहरू छन्, वाटरले अलम्बन फोहोर र पानी माइकलहरूमा लगाउन सकिन्छ। सुख्खा सफाई विलायकमा संलग्नता सामग्री बृद्धिका साथै विल्टर्जन प्रभाव उब्जाउन फोहोरको पुन: उत्पन्न गर्न रोक्न सक्छ।

पानीको घुलनशील फोहोर हटाउन थोरै पानीको उपस्थिति, तर धेरै पानीले विकृति निम्त्याउन र केही कपडामा झिम्काउन सक्छ, त्यसैले सुख्खा सफाई एजेन्टमा पानीको मात्रा मध्यम हुनुपर्दछ।

फोहोर जुन न त पानीका सामानहरू हो न त तेल घुलनशील, हिंस, पृथ्वी र कार्बन कालो जस्ता ठोस कणहरू, विद्युत शक्तिहरू वा तेलको संयोजनमा संलग्न हुन्छन्। सुक्खा सफाईमा, विलायई, प्रभावले फोहोर-सफाई एजेन्टको इलेक्ट्रोस्टिक बल र फोहोरको संयोजनमा कम मात्रामा सम्मको लुगा बनाउन सक्छ, ताकि ठोस फोहोर कणहरू, रोक्ने अनुमति छ कि कपडामा पुन: स्थापना गर्न सक्दछ।

()) कारकहरू धुने कार्यलाई असर गर्ने कार्य गर्दछ

इन्टरफेसमा सर्फहरू र सतहको कटौती (अन्तरफुसियल) तनाव (इन्टरफिपल) तनाव तरल पदार्थ वा ठोस फोहोरको हटाउनुका मुख्य कारकहरू हुन्। यद्यपि, धुने प्रक्रिया जटिल र धुने प्रभाव, उही डिटजेक्टर प्रकारको साथ पनि अन्य धेरै कारकहरू द्वारा प्रभावित छ। यी कारकहरूले डिटर्जन्टको एकाग्रता समावेश गर्दछ, तापमान, मेलिंगको प्रकृति, फाइबरको प्रकार र कपडाको संरचना।

① सर्फलन्टेन्ट एकाग्रता

समाधानमा सर्फल्सका माइकलहरूले धुने प्रक्रियामा महत्त्वपूर्ण भूमिका खेल्छन्। जब एकाग्रता गम्भीर माइकल एकाग्रता (सेन्टीमिटर) मा पुग्छ, धुँदै धुने प्रभावले छिटो बढ्छ। तसर्थ, विलायतमा डिटर्जनको एकाग्रता सेमीसी मानको भन्दा राम्रो धुँदै छ राम्रो धुने प्रभाव छ। जे होस्, जब सर्फक्द्धणको एकाग्रता सेमिट नहुने वृद्धि धुँवामा बृद्धिशील वृद्धि स्पष्ट छैन र सर्फलनको स rate ्गत बढाउन यो आवश्यक छैन।

सोलोबिलियजबाट तेल हटाउने क्रममा सोलबुलियलीकरण प्रभाव बढ्दो सफ्ट एकाग्रता बढ्छ, जब पनि एकाग्रता मिल्दोजुल्दो हुन्छ। यस समयमा, स्थानीय केन्द्रीकृत तरिकामा डिटर्जेंट प्रयोग गर्न सल्लाह दिइन्छ। उदाहरण को लागी, यदि एक पोशाक को कफ र कलरमा धेरै फोहोर छ भने, तेलमा सर्फ्यूणको प्रभाव बढाउने क्रममा धुने क्रममा डिटर्जेंट लागू गर्न सकिन्छ।

Estonspernce विष्फोटमिनमेन्ट कार्य मा एक धेरै महत्त्वपूर्ण प्रभाव छ। सामान्यतया, बढ्दो तापक्रम बढ्दै जान्छ त्यसले फोहोर हटाउँछ, तर कहिलेकाँही उच्च तापक्रम पनि हुन सक्छ।

तापक्रमको बृद्धिले फोहोर प्रसारणको बिग्रेको मात्रामा लम्बाईमा सजीलो तापमानको तुलनामा सहजै र तापमानमा बृद्धिका कारण सूजन पाएको छ, जुन फोहोरलाई हटाउँछ। जहाँसम्म, कम्प्याक्ट कपडाका लागि, फाइबर बीच माइरोप्रोप कम हुन्छन् कि फाइबर विस्तार हुन्छ, जुन फोहोर हटाउनको लागि हानिकारक हुन्छ।

तापमान परिवर्तनले वर्ब्यूब्युसनलाई पनि असर गर्छ, CMC मान र माइकल आकारको आकारमा, यसैले धुने प्रभावलाई असर गर्ने। लामो कार्बन चेनहरू कम कम तापमान र कहिलेकाँही वेश्यावृत्तिलाई CMC मानको भन्दा कम भएको साथ सर्फ्यूब्युसन र कहिलेकाँही वेश्यावृत्तिलाई पनि कमिका तापमान भैरहेको छ। CMC मानमा तापमानको प्रभाव ोनिक र गैर-nionic सर्फृतहरूको लागि फरक छ। आयन सर्पहरूका लागि, तापमानको बृद्धिले सामान्यतया CMCC मानको वृद्धि गर्दछ र माइलेलको आकारलाई कम गर्दछ, जसको मतलब धुरिंग समाधानमा सर्फ गर्न सक्ने हुनुपर्दछ। गैर-आन्याधिकार स rang ्युक्तका लागि, तापमानको बृद्धिले सेमीसीको मात्रामा कम वृद्धि निम्त्याउँछ, त्यसैले यसको नतिजामा उपयुक्त वृद्धिले यसको सतहको सक्रिय प्रभावको लागि प्रयोग गर्न मद्दत गर्दछ। यद्यपि तापक्रम यसको क्लाउड पोइन्टभन्दा बढी हुनु हुँदैन।

छोटकरीमा, इष्टतम धुने तापक्रम डिटर्जन्ट गठन र वस्तु धुन मा निर्भर गर्दछ। केही डिटर्जन्टहरूसँग कोठाको तापक्रममा राम्रो डिटर्जेक्टल प्रभाव हुन्छ, जबकि अरूको चिसो र तातो धुने बीचमा धेरै भिन्न डिटगेशन हुन्छ।

③ फोम

बेकारको धुलोको साथ फोनमा पुर्याउने शक्तिलाई भ्रमित गर्न यो उच्च फोकस पावरको साथ डिटर्जणहरू एक राम्रो धुँदै प्रभावकारी छ। अनुसन्धानले देखाएको छ कि धुने प्रभाव र फोमको राशि बीच कुनै प्रत्यक्ष सम्बन्ध छैन। उदाहरण को लागी, कम फोमिंग डिटर्जेंटहरु को साथ धुने उच्च फोकस डिटर्जेंटहरु संग धुने भन्दा कम प्रभावकारी छैन।

यद्यपि फोम धुनेसँग सिस्टसँग सम्बन्धित छैन, अवसरहरू छन् जब यसले फोहोर हटाउन मद्दत गर्दछ, उदाहरणका लागि, हातले भाँडामा डुबाउँदा। जब कार्पेटहरू स्क्र्याप गर्दै, फोमले धूलो र अन्य ठोस फोहोर कणहरू पनि लिन सक्दछ, फ्याँकिएको माटोको ठूलो अनुपातको लागि, त्यसैले कार्पेट सफाई एजेन्टहरू हुनुपर्दछ।

फोमनिंग शक्ति शैम्पूको लागि पनि महत्त्वपूर्ण छ, जहाँ शैम्पू वा नुहाउने क्रममा जति राम्रो फ्रेमले कपाल महसुस गर्दछ र आरामदायक महसुस।

④ प्रजातिहरूको फाइबर र कपडाको भौतिक गुणहरू

फाइबरको रासायनिक संरचनाको अतिरिक्त, जसले दुर्व्यवहारलाई असर गर्छ र फोहोर हटाउँछ र फोहोर हटाउँछ र कार्यस्थानको उपस्थिति र कपडाको संगठनले फोहोर हटाउने सहजतामा प्रभाव पार्दछ।

ऊन फाइबरको तराजु र कपास फाइबरको घुमाउरो फ्ल्याट रिबन रिबन रिबन रिबन रिवाजहरू चिल्लो फाइबर भन्दा माटो जम्मा गर्ने बढी सम्भावना हुन्छ। उदाहरण को लागी, कार्बन कालो दाग सेलबलोज फिल्म (भिसाप्रधान फिल्म) हटाउन सजिलो छ, जबकि कपास कपडामा कार्बन कालो दाग धुन गाह्रो छ। अर्को उदाहरण हो कि पोलिस्टरबाट बनेका बनेका फाइबर कपडाहरू लामो-फाइबर कपडाहरू भन्दा बढी प्रवण छन्, र छोटो वर्णनमा तेल दागहरू लामो-फाइबर कपडाहरूमा तेल दागहरू भन्दा बढी गाह्रो हुन्छ।

कडा मोडिएको यार र कडा कपडाहरू, फाइबर बिच सानो अन्तरको कारणले फोहोरको आक्रमणको प्रतिरोध गर्न सक्छ, तर धुने कपडाले पनि धुने दाग पनि हुन सक्छ।

⑤ पानीको कठोरता

KG2 +, mg2 + + mg2 + र पानीमा अन्य धातुका दुर्गुणहरू छन् जुन धुने प्रभावमा ठूलो प्रभाव छ, विशेष गरी Anionic सर्फियम सांसदहरू। हार्डी पानीमा, यदि सर्फलन्तको एकाग्रता उच्च छ भने पनि, डिटर्जनी अझै विलुकममा भन्दा खराब छ। स to ्घको लागि उत्तम धुने प्रभावमा छ, पानीमा CA2 + + ons ्गको एकाग्रता 1 x 10--6 MOL / L (CaCo3 मा 0. 0. 0. 0.0 MG / l) मा कम हुनुपर्दछ। यसको लागि डिटर्जेंटलाई बिभिन्न नरमहरूको थप आवश्यक छ।

पोष्ट समय: फेब्रुअरी -2-202222